特集ある切り札Technical Abant-Garde

|

たったひとりへの過酷な条件・・・砥石の選定以上の配慮が必要

ハードターニングのメリットの裏返し、それは”刃先が単独”であることの過酷さです。

集団の砥粒からなる砥石による研削と異なり、刃先単独で加工を引き受けるターニング。要求精度が研削と同等であるという過酷な条件が、精密ハードターニングにはさらに加わります。すなわち、刃物選定への配慮は、砥石の場合よりもさらに必要になります。そして、それらの検証は、ハードターニングの特性が反映された専用設計の機械をベースにすることで、因果関係が明確となり、体系的に知識化されて、ユーザー独自の優位性となります。

■サーメットか?セラミックか?CBNか?さらにその含有率はどうか?精度要求や寿命の分岐点は?

■シャープエッジ、面取りエッジ ホーニングエッジか?またはその組み合わせか?

■すくい角、刃先R、リード角はどうか?そのコンビネーションは?

また、クイックチェンジホルダは、複数のツールを使用する場合には重宝ではあるももの、ハードターニングにおいてはクランプ力の視点からはベストとは言いがたく、したがってタレット型のツールチェンジは特に理由がない場合には使用しません。機械側の精度を正確にワークに転写すること、振動や熱といった外乱に左右されないこと、負のすくい角によって生じる切削力を極力最短で剛性のある機械側で受け止められるようにすることが重要となります。

研削とハードターニングはうりふたつ

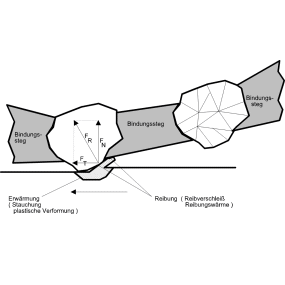

(左下の)砥石による加工は、砥粒が負のすくい角となるため、加工に必要な力が大であることのみならず、その結果、加工部の発熱が大となるために、研削盤には高い動的・熱的剛性が要求されます。研削盤の能力評価に、それらの剛性が大きく係わっているのは、本質的には加工作用の特性から来ています。

|

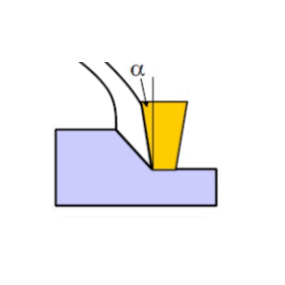

同様に、ハードターニングでは、(右上図参照)CBNの弱点である低靭性を理由とする”刃の欠け”に対処するために、砥粒と同様に、負のすくい角(α)を与えることで靭性を増してフォローすることが基本です。

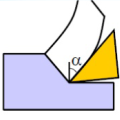

CBNによるハードターニングは、従来の旋盤においても、加工自体は可能です。しかし(それらの旋盤が)機械設計上前提としている(下図)正のすくい角(α)では、CBNの欠けが生じる可能性が高くなってきます。したがって、ハードターニング専用設計の旋盤は、むしろ研削盤の特性が求められます。

正のすくい角では、欠けやすい。通常の旋盤はこれが前提

正のすくい角では、欠けやすい。通常の旋盤はこれが前提

つまり、従来の旋盤によるハードターニング加工の場合、前提とする加工精度が研削盤の前加工用であるという精度の限界に加えて、正のすくい角が前提になっているという加工作用による機械剛性上の限界もあることがわかります。したがって、ハードターニング専用に設計製作された機械が必要であるという理由は、多角的な視点からの複合的要求であることが分かります。

一方、研削とハードターニングの加工の作用がほとんど同じであるという事実は、ハードターニング特有の技術的問題(引っ張り応力の定説など)というものはなく、研削においても条件が同じであれば同じ問題が発生しうるということに加えて、ハードターニングは、すでに十分に実績のある確実な加工作用を利用しているという点において、リスクを過大に見積もる必要がないことが理解可能です。。なお、加工における発熱は必ずしも不要なものではなく、ある程度の高温状態においては、切削力抵抗を下げ、加工を円滑にする作用があるため、切削速度(主軸回転)を下げることで発熱は抑えられる一方、高温下で促進されていた円滑効果が少なくなることから、切削抵抗の上昇による刃物の破損に対する注意が必要となります。

このような前提は、ハードターニングの実用化と”機械の能力”とは無関係であることは意味しません。むしろこの2つは高次元で組み合わさることで相互のポテンシャルを引き出していきます。