精密工作機械のあれこれThe Precision

|

ハウザーCNCジグ研削盤

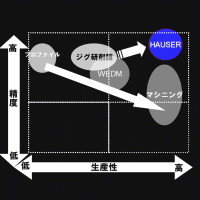

究極の精度と生産性のストレッチ

近年、ジグ研削盤は時代とともにワイヤーEDMやマシニングセンターにその地位を奪われ、中途半端なポジショニングを強いられていました。その位置から決定的に抜け出すことを目標に、新型CNCジグ研削盤”H”シリーズの開発が始まりました。2年の間にプロトタイプが数種類製造され、後の4年で候補の詰めの後、Hシリーズは市場投入されます。

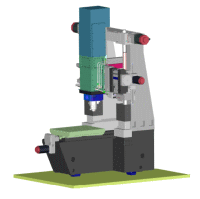

異なる鋳物材質を適材適所に

剛性の向上と言っても、熱・振動・曲げ・捩れ・引っ張り等の要因に分解され、それぞれがより重要な箇所はどこかという検証が必要であり、場合によっては材質を使い分ける必要があります。新型Hシリーズは、異なる材質の鋳物をその特性に合わせて使い分けを行っています。例えば、長時間の加工サイクルにおいて時間とともに熱変位による倒れを生じやすいコラム部には熱剛性に勝る材質を、振動の影響を伝えやすいベッドには振動剛性をといったようにジグ研削盤のオペレーションを含めた深い理解が設計開発段階から求めれました。

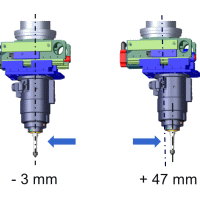

ドライブパートと静圧パート

Hシリーズの最たる変更点は、砥石ヘッド。ジグ研削盤独自のモーションであるZ軸のオシレーションはリニアモーターによる駆動です。これにより従来の60%増しのオシレーションストローク数を得ることが可能となり、面粗さの向上に寄与することとなりました。加えて、Z&C軸の軸受は油圧静圧式となり、回転精度の向上は保証真円度の数値をより向上させることが可能となりました。加えて、C軸モーターを中心にレイアウトすることで、より理想的なシンメトリー構造に近づけることができます。

比類なきU軸専用サーボモーター

ジグ研削盤ならではの運動に必要なU軸には、専用サーボモーターを採用し、スケールフィードバック制御が加えられました。一般的に他のモーターからリンクを介して動作することが多いU軸ですが、専用モーターの採用でその移動量は格段に跳ね上がりました。例えば、異なるテーパー角度を持つワークにおいて、連続的に自動研削が可能となります。単にU軸専用モーターを採用するだけでは、精度よく加工を行うことができません。U軸の移動が伸びることによる不安定さから、回転時には径方向への予期せぬ(数μm単位)砥粒の突き出しが発生することを十分考慮する必要があり、ハウザーの従来技術であるMSSアコースティックセンサーによる数μmの砥粒管理がこの技術をサポートしています。

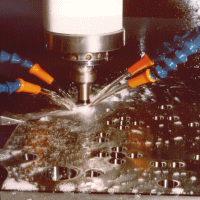

湿式研削"HI-CUT"

Hシリーズは定評ある湿式研削"HI-CUT"を引き続き採用しています。独自開発のオイルによる加工冷却と潤滑による加工効率向上、砥粒の維持による精度確保は生産性と加工精度のストレッチというHシリーズの要となる技術です。

研削比は1100

HI-CUTがもたらす生産性の秘密、それは研削比が群を抜いているということです。砥粒の磨耗量に対し、ワークの除去が何倍か、それが研削比です。グラフは他の水溶性研削液や化学系研削液とHI-CUTとの比較です。他が300から400であるのに対し、HI-CUTは1100と3倍前後の数値です。現に、他の方式と比較したHI-CUTのサイクルタイムは、標準的に30%から25%との報告は多く、この数値と近似していることは偶然ではありません。なお、精密研削の極意は、砥粒をいかに維持できるかに尽きると言われており、この研削比は精度達成への大きな役割を果たしています。

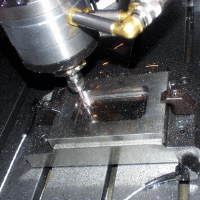

ミリングまでをカバーする70Sモーター

ジグ研削盤の運用で煩わしいのが、回転数毎のモーターの段取変更でした。ハウザーはこの課題を高回転域を持つ高周波モーターの開発でクリアしています。モーターの管理を最小限にし、かつ幅広い回転数を活かしたATCによる自動運転が可能となり、さらにミリングカッターの運用が可能となります。むろん筐体側での剛性が加味されてのミリングの実用化であり、なおかつMSSアコースティックセンサーによる工具交換時の測定技術が絡んでこその成功です。![]()