特集ある切り札Technical Abant-Garde

|

成功のため・・・・・いくつかの必要条件

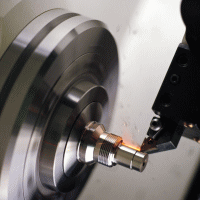

それらを理解しつつも、研削の代替としてハードターニングを過去に検討したが見送ったという経験がおありではないでしょうか。たとえば「変色した」「刃物寿命が短い」「精度に問題」などです。数回のトライだけでハードターニングを判断するのはたいへんな機会の喪失です。機械側が必要な条件を満たしてさえいれば、それらの多くは「刃物への十分な理解」と「加工部位と特性の理解」「優先順位の決定」に多少の余地があった可能性があります。ただし、これはハードターニングの成功は機械側の能力に関係がないということではなく、機械側への絶大な信頼があってこそ初めて真剣に取り組む価値のある課題になります。その機械はハードターニングに必須となる、超硬バイトと比較して三倍とも四倍とも言われるCBNバイトに有効な切削速度を与えることができるのか、研削砥粒と同様にネガティブアングルのすくい角に伴う強い切削力に耐えうる構造なのかについては、最低限の前提となります。

”木を倒すのに6時間もらえるのならば、斧をとぐのに4時間をついやす・・・・リンカーン”

「刃物への十分な理解」

研削加工を行う砥石の場合、刃物に相当する砥粒は無数であり、またそれが平均的に負荷を請け負うことに対して、ハードターニングはシングルポイントでの旋削であることは、前述のメリットと表裏一体です。単体で加工しているという事情を十分に理解すること、すなわち、”刃物と切削条件への十分な注意と理解”が必要です。従来であれば後工程の研削があることから一定幅の公差が許されてきたこれらは、一般的な範囲での理解で問題が起こることはありませんでしたが、ハードターニングにおいては、砥石を選定することと同等以上の配慮が大前提となります。