2018年4月12日

「目的は、カーボン・モノコック構造のノウハウ収集。だから、見た目は突拍子もない恰好の方が面白いと思った」

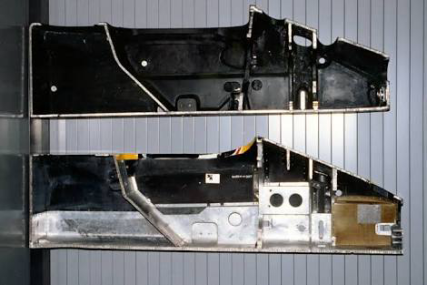

ざ、走行を開始すると、テストドライバーを務めた松本恵二氏が「走るたびに、何か剥がれる音がする。大丈夫か?」と無線を通じて状況を伝えてきた。調べてみると、モノコックの剛性試験のデータが異常を示している。最終的にはストレートもまっすぐ走らなくなってしまう。モノコックのカーボンスキンとハニカムのサンドイッチ構造が剥離したことによる異音だったのだ。軽量化設計を攻めすぎたことによる接着技術の未熟が原因であり、設計を担当した童夢も、当時は成形も担っていたカーボンシートメーカー ㈱東レも解決策がなかった。教科書などない、すべてがあまりに手探りの黎明期。F101は、お披露目から即お蔵入りとなり、とりあえず実戦デビューはしばらく延期となる。だが、とりあえず、また課題は見つかった。これを克服すればいい。いつものことだ。 ざ、走行を開始すると、テストドライバーを務めた松本恵二氏が「走るたびに、何か剥がれる音がする。大丈夫か?」と無線を通じて状況を伝えてきた。調べてみると、モノコックの剛性試験のデータが異常を示している。最終的にはストレートもまっすぐ走らなくなってしまう。モノコックのカーボンスキンとハニカムのサンドイッチ構造が剥離したことによる異音だったのだ。軽量化設計を攻めすぎたことによる接着技術の未熟が原因であり、設計を担当した童夢も、当時は成形も担っていたカーボンシートメーカー ㈱東レも解決策がなかった。教科書などない、すべてがあまりに手探りの黎明期。F101は、お披露目から即お蔵入りとなり、とりあえず実戦デビューはしばらく延期となる。だが、とりあえず、また課題は見つかった。これを克服すればいい。いつものことだ。

のカーボン成形工程の接着技術の不備。この出来事が、カーボン・コンポジット開発から完成までを完全に一貫して行うべきとする、後の㈱童夢カーボン・マジックの設立につながっていくキッカケともなる。 のカーボン成形工程の接着技術の不備。この出来事が、カーボン・コンポジット開発から完成までを完全に一貫して行うべきとする、後の㈱童夢カーボン・マジックの設立につながっていくキッカケともなる。 ーボン製品とひと口に言っても、ピンからキリまで用途に応じてバリエーションがある。 ーボン製品とひと口に言っても、ピンからキリまで用途に応じてバリエーションがある。カー用品として、アフターマーケットで販売されている、カーボン・コンポジットと称する製品は、黒染めしたガラス繊維でつくられたもの、一層目と最終層だけ薄いカーボン繊維で中身はガラス繊維であるもの、ドライカーボンと称してウェットカーボンであるものなどがほとんどだ。事実上、購買層もスパルタンなムードに浸ることがその価値。カーボン調であればそれでよく、欲望はそれで満たされるため、童夢が手掛けるカーボン・コンポジット製品が通常のマーケットで要求され、出回ることはなく、もちろん価格帯がそもそも異なっている。  ーボン製品は、まずは炭素繊維を編み込んだ薄いカーボンシートから始まる。カーボンシート自体は強度があるが、シートの状態ではペラペラで引張り方向の剛性しかないため、曲げ・ねじり・せん断方向の剛性を与えなければならない。特に、高品質が要求されるカーボン製品であれば、母材と呼ばれるボンド(樹脂)で硬化させて型に押し付け、オートクレーヴと呼ばれるオーブンで加熱して成形(プリプレグ方式)、またはカーボンシートにハニカムを挟んで接着する必要がある。

ーボン製品は、まずは炭素繊維を編み込んだ薄いカーボンシートから始まる。カーボンシート自体は強度があるが、シートの状態ではペラペラで引張り方向の剛性しかないため、曲げ・ねじり・せん断方向の剛性を与えなければならない。特に、高品質が要求されるカーボン製品であれば、母材と呼ばれるボンド(樹脂)で硬化させて型に押し付け、オートクレーヴと呼ばれるオーブンで加熱して成形(プリプレグ方式)、またはカーボンシートにハニカムを挟んで接着する必要がある。したがって、カーボンシートとアルミハニカムを直接貼り付ける方法が出現、時系列ではF101がこの時点となる。この方法の困難なところは、接着剤を均一にカーボン繊維に塗り、繊維とハニカムの間の空気を吸いだし、しっかりと密着させることだ。  れは、我々に馴染みのある、研削砥石の製造に似ている。カーボンシートは砥粒、母材はボンド(結合材)だ。まずは、加工素材の硬度その他に応じた砥粒の選定がある、そして、適切な砥粒を、適切な方向に揃え、適切なボンドで、適切な砥粒とボンドの比率で、適切に焼く。炉のどこにどのように置くかで、品質が変わるところまでソックリだ。 れは、我々に馴染みのある、研削砥石の製造に似ている。カーボンシートは砥粒、母材はボンド(結合材)だ。まずは、加工素材の硬度その他に応じた砥粒の選定がある、そして、適切な砥粒を、適切な方向に揃え、適切なボンドで、適切な砥粒とボンドの比率で、適切に焼く。炉のどこにどのように置くかで、品質が変わるところまでソックリだ。ひるがえって時は現代、カーボンシート自体は、日系メーカーが世界市場3万トンの70%を占める独壇場。だが、国内の需要は1割。日系重工業メーカーが仕事を請け負っても、カーボン製品製造(成形)をヨーロッパやアメリカへ委託しているのが実情。つまり、原料だけが海外へ供給されて、加工品が輸入されている、いわばODA。本来、原料を輸入し、製品として輸出する「加工貿易」を優位性としてきた日本の製造業で、未経験の逆転が起こっている。統計によれば、それが近い将来20万トンを超えるとまでいわれている素材が、主に欧米で成形され、逆輸入されることを横目で眺めるだけの状況が未だ続いている。  方、童夢はカーボン・モノコック製オートバイ「ブラック・バッファロー」を手掛けた時から、国内パートナーを含めてノウハウを内部蓄積することを目的として、いくつもの失敗を承知の上で、実績のある海外へ成形を委託することは避けてきた。この考えがあったからこそ、国内ではすでに30年以上の経験を有する、絶対的な先行者としてのアドヴァンテージを築いたのだ。

方、童夢はカーボン・モノコック製オートバイ「ブラック・バッファロー」を手掛けた時から、国内パートナーを含めてノウハウを内部蓄積することを目的として、いくつもの失敗を承知の上で、実績のある海外へ成形を委託することは避けてきた。この考えがあったからこそ、国内ではすでに30年以上の経験を有する、絶対的な先行者としてのアドヴァンテージを築いたのだ。「1970年代当時、日本にはレーシングカー・コンストラクターがたくさん存在した。でも海外の既存のコンストラクターは経験があっていいという風潮となって、気が付いたときは日本のコンストラクターは抜け殻になっていた。」

林氏の、終始一貫する「国内で技術を育むべき」という価値観は、10代からレーシングカー・コンストラクターとして自立してきた経験の中で、自社だけが残ったという自己評価にも表れる。「童夢の技術が評価されたわけでなく、必要とされない環境で、当たり前に周りが脱落していっただけ。レーシングカー・コンストラクターを、日本で持続できたこと自体が奇跡」

自社だけが認められたことを喜ぶのではなく、必然的にこうなった日本の現状を憂い、キヤリアの後半には、国内レース技術の育成を目的に、日本自動車レース工業会(JMIA)を立ち上げている。

「100人が右を向けば、自分だけ左を向いて、常識を捨てなければならない。レーシングカー・コンストラクタービジネスは、それほど浮世離れしている」

だからこそか、高度なノウハウが必要な新素材を、むしろ喜々として、林氏はまず手が出せるところからすぐに着手した。論理的整合性を無視はしないが、最優先もしない。それこそが、林氏の行動をつらぬく価値観だ。 「常に論理的に首尾一貫していなくてはならないのであれば、若造だったわれわれは一生、憧れのルマン24時間レース(参戦)に近づくことさえできなかった。」

|

988

988

ちろん、我々が勝手知ったる研削砥石の製造工程を思い描けば、品質で名をはせる砥石ブランドをなぜ容易に追い越せないのかが喚起され、同様にカーボンシート以降の工程には、相当のノウハウが必要であることは容易に理解できる。それが二の足をふむ理由ともなろうが、もっと根源では「やってみたいが、本当にやっていいのだろうか。」で躊躇し、航空機業界参入を錦の御殿としながらも、手慣れた金属加工に何かを見出そうとしていたずらに時間が経過していないか?

ちろん、我々が勝手知ったる研削砥石の製造工程を思い描けば、品質で名をはせる砥石ブランドをなぜ容易に追い越せないのかが喚起され、同様にカーボンシート以降の工程には、相当のノウハウが必要であることは容易に理解できる。それが二の足をふむ理由ともなろうが、もっと根源では「やってみたいが、本当にやっていいのだろうか。」で躊躇し、航空機業界参入を錦の御殿としながらも、手慣れた金属加工に何かを見出そうとしていたずらに時間が経過していないか?